นวัตกรรมถนอมอาหารด้วยกระบวนการการทำแห้งแบบแช่เยือกแข็ง

TIBD ให้บริการทำแห้งแบบแช่เยือกแข็ง ( Freez Dryer ) เพื่ออาหาร, ผัก และผลไม้ให้แก่ธุรกิจต่าง ๆ ในประเทศไทยและเอเชีย TIBD ของเราเป็นบริษัทที่มุ่งเน้นให้บริการในด้านสุขภาพและความงาม และเทคโนโลยีเชิงลึก ด้วยประสบการณ์และความเชี่ยวชาญในด้านนี้ เราเชื่อมั่นในความร่วมมือที่แข็งแกร่งจึงได้นำความเชี่ยวชาญทั้งหมดที่มีมารวมกันเพื่อให้บริการที่เป็นเลิศแก่ลูกค้า TIBD

โดยปัจจุบันบริษัท TIBD ได้มีความร่วมมือกับสถาบันวิจัยต่างๆ ที่มีการบริการรับการทำแห้งแบบแช่แข็ง (Freeze Dryer) กับตัวอย่างผลิตภัณฑ์ทั้งแบบของเหลวหรือของแข็ง ผลิตภัณฑ์ประเภทอาหาร(ผัก,ผลไม้ เป็นต้น), สารสกัด, เครื่องดื่ม เป็นต้น ทั้งนี้หากท่านมีความสนใจนำผลิตภัณฑ์ของท่านมารับการทำแห้งแบบแช่แข็ง สามารถติดต่อทางบริษัทได้ทุกช่องทาง

บริการทำแห้งแบบแช่เยือกแข็ง ( Freez Dryer ) คืออะไร?

การทำแห้งแบบแช่เยือกแข็ง ( Freeze Dryer ) เป็นกระบวนการดึงเอาน้ำออกจากผลิตภัณฑ์ โดยการทำให้น้ำเปลี่ยนสถานะเป็นผลึกน้ำแข็งก่อน แล้วจึงลดความดัน เพื่อให้ผลึกน้ำแข็งระเหิด (sublimation) เป็นไอด้วยการลดความดันให้ต่ำกว่าบรรยากาศปกติขณะควบคุมให้อุณหภูมิต่ำ (ที่อุณหภูมิเท่ากับหรือต่ำกว่า 0 องศาเซลเซียส)

ขั้นตอนการทำแห้งแบบแช่เยือกแข็ง

1) การแช่เยือกแข็ง (freezing) เป็นการลดอุณหภูมิของผลิตภัณฑ์ให้ต่ำกว่าจุดเยือกแข็ง (freezing point) เพื่อให้เกิดผลึกน้ำแข็ง (ice crystal formation) อัตราเร็วของการแช่เยือกแข็ง (freezing rate) ควรเป็นการแช่เยือกแข็งแบบเร็ว เพื่อให้เกิดผลึกและผลึกที่เกิดขึ้นจะมีขนาดเล็ก การแช่เยือกแข็งแบบเร็ว ที่นิยมใช้กันมีหลายวิธี เช่น การแช่เยือกแข็งแบบใช้ลมเย็นเป่า (air blast freezing) การแช่เยือกแข็งแบบไครโอเจน (cryogenic freezing) และการแช่เยือกแข็ง แบบจุ่มในของเหลวเย็นจัด (immersion freezing) เป็นต้น

2) การทำแห้งขั้นต้น (primary drying) เป็นการลดปริมาณน้ำ (dehydration) โดยการระเหิดน้ำแข็งให้เป็นไอโดยการลดความดันบรรยากาศ เพื่อให้ผลึกน้ำแข็งที่อยู่ภายในเกิดการระเหิดเป็นไอ ออกไปจากผิวหน้าของผลิตภัณฑ์ การระเหิดของผลึกน้ำแข็งจึงเกิดขึ้นได้อย่างสมบูรณ์ การระเหิดของชั้นน้ำแข็ง (ice layer) จะเริ่มจากชั้นน้ำแข็งบริเวณผิวหน้าของผลิตภัณฑ์ระเหิดไปเป็นไอ ทำให้บริเวณนี้กลายเป็นชั้นแห้ง (dry layer) จากนั้นเป็นการระเหิดของชั้นน้ำแข็งที่อยู่ภายในผลิตภัณฑ์ การระเหิดผ่านชั้นแห้งออกไปสู่ผิวหน้าของผลิตภัณฑ์ระยะเวลาการระเหิดขึ้นอยู่กับขนาด รูปร่าง และ โครงสร้างของผลิตภัณฑ์แต่ละชนิด

3) การทำแห้งขั้นที่สอง (secondary drying) เมื่อการทำแห้งขั้นต้นเสร็จสมบูรณ์ น้ำแข็งจะละลายไปหมดจะมีความชื้นที่หลงเหลืออยู่ จึงต้องมีการทำแห้งด้วยการเพิ่มอุณหภูมิให้สูงขึ้น เพื่อดึงเอาความชื้นที่เหลืออยู่ออกถึงระดับความชื้นที่ปลอดภัยสำหรับการเก็บรักษาผลิตภัณฑ์

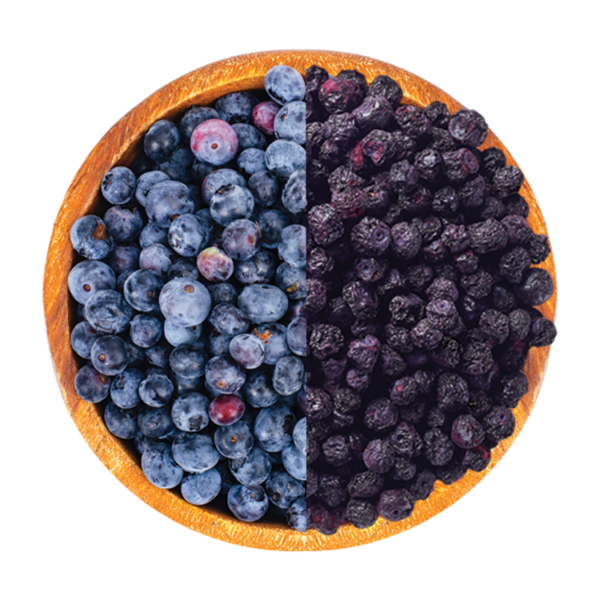

ตัวอย่างผลิตภัณฑ์แบบสดและแบบที่ผ่านกระบวนการทำแห้งแบบแช่เยือกแข็ง

ข้อดีและข้อเสียของการทำแห้งแบบแช่เยือกแข็ง ( Freeze Dryer )

ข้อดี

การทำแห้งแบบแช่เยือกแข็งเป็นการกำจัดความชื้นออกจากผลิตภัณฑ์ โดยใช้อุณหภูมิในการทำแห้งต่ำ จึงช่วยรักษาคุณภาพและคุณค่าทางอาหารไว้ได้ดี สามารถรักษากลิ่นรส สี และสารอาหารได้ดี เนื้อสัมผัสของอาหารที่ผ่านการทำแห้งแบบแช่เยือกแข็ง จะมีลักษณะใกล้เคียงกับรูปแบบเดิม เนื่องจากเกิดการหดตัวน้อย ผลิตภัณฑ์ที่ผ่านการทำแห้งแบบแช่เยือกแข็งจะมีอายุการเก็บรักษานาน กว่า 12 เดือน ขึ้นกับความสะอาดในการบรรจุผลิตภัณฑ์ การคัดเลือกบรรจุภัณฑ์ที่เหมาะสม และการเก็บรักษาที่ดี

ข้อเสีย

กระบวนการในการทำแห้งแบบแช่เยือกแข็งของผลิตภัณฑ์จะใช้เวลานาน และค่าใช้จ่ายค่อนข้างสูงกว่าวิธีอื่น และยังต้องคำนึงถึงหลายปัจจัยที่ในการเก็บรักษาหากการจัดเก็บผลิตภัณฑ์ไม่เหมาะสม บรรจุภัณฑ์ปิดไม่สนิท จะส่งผลให้ผลิตภัณฑ์ที่ผ่านการฟรีซดรายมาแล้วนั้นสามารถดูดความชื้นจากภายนอกเข้าไปในตัวผลิตภัณฑ์ ทำให้ผลิตภัณฑ์คืนตัวเร็วหรือผลิตภัณฑ์เสียคุณภาพ ออกซิเจนสามารถซึมเข้าภายใน ทำให้สีของผลิตภัณฑ์อาจเปลี่ยนไป และไม่สามารถเก็บได้ยาวนาน

บริการนี้เหมาะกับใคร?

บริการ Freez dry ไม่เพียงสามารถทำได้กับอาหารเท่านั้นยังสามารถนำมาปรับใช้ได้กับสมุนไพรและสารสกัดเพื่อแปรรูปไปใช้งานในด้านต่างๆ TIBD ของเราพร้อมที่จะให้บริการทำแห้งแบบแช่เยือกแข็งแก่บริษัทต่าง ๆ เช่น

- ซัพพลายเออร์วัตถุดิบอาหาร และสมุนไพร

- เจ้าของแบรนด์อาหาร, ยา, เครื่องสำอาง และอาหารเสริม

- ผู้ประกอบการในอุตสาหกรรมสุขภาพและความงาม และอุตสาหรรมอาหาร

- ผู้ผลิตอาหาร, ยา, เครื่องสำอาง และอาหารเสริม

ประโยชน์ที่ได้รับจากการใช้บริการทำแห้งแบบแช่เยือกแข็ง

การใช้เทคโนโลยีฟรีซดรายมีประโยชน์มากมายที่มากกว่าแค่ช่วยถนอมอายุของผลิตภัณฑ์ให้ยาวนาน เช่น

- วัถุดิบหรือผลิตภัณฑ์จะคงรสชาติ กลิ่น สี สารอาหาร และคุณประโยชน์คงเดิม

- น้ำหนักเบา สะดวกต่อการขนส่ง

- ลดการเกิดเชื้อจุลินทรีย์เนื่องจากปราศจากความชื้น

- ลดความสูญเสียที่อาจเกิดขึ้นจากเก็บรักษาวัตถุดิบสำคัญที่ไวต่อความร้อน

Reference